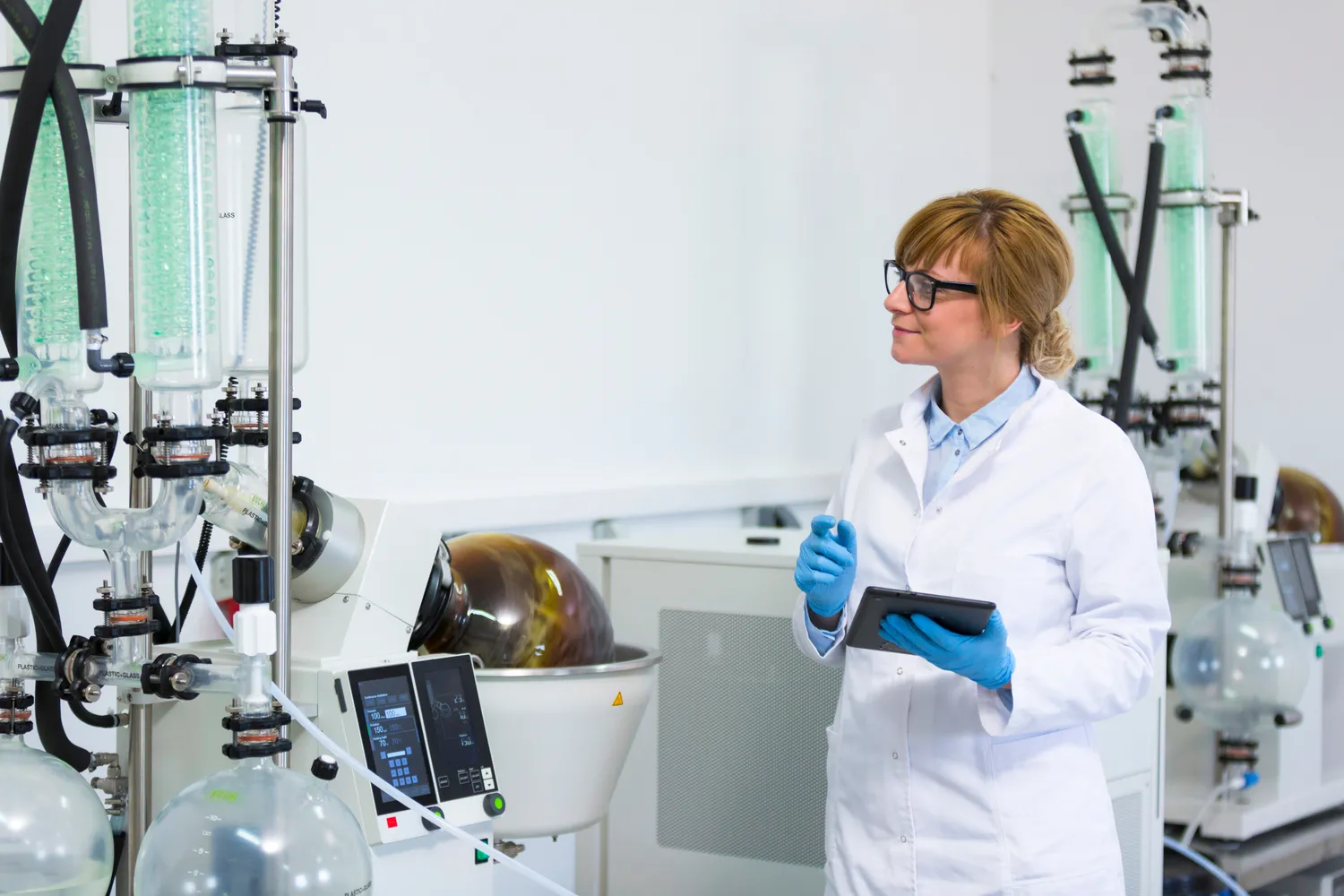

Destylator laboratoryjny to urządzenie, które służy do separacji cieczy na podstawie różnicy w temperaturze wrzenia. Proces ten polega na podgrzewaniu cieczy, co powoduje jej parowanie, a następnie skraplaniu powstałych oparów w celu uzyskania czystszego produktu. W laboratoriach destylatory są wykorzystywane do oczyszczania rozpuszczalników, ekstrakcji substancji czynnych oraz w analizach chemicznych. Dzięki precyzyjnemu kontrolowaniu temperatury i ciśnienia, destylatory laboratoryjne umożliwiają uzyskanie wysokiej czystości produktów, co jest kluczowe w wielu dziedzinach nauki i przemysłu. W zależności od potrzeb, można stosować różne typy destylatorów, takie jak destylatory prostego działania, frakcyjne czy też destylatory próżniowe. Każdy z tych typów ma swoje specyficzne zastosowania i zalety, które sprawiają, że są one niezbędnym narzędziem w każdym laboratorium chemicznym.

Jakie są rodzaje destylatorów laboratoryjnych i ich funkcje

W laboratoriach można spotkać różne rodzaje destylatorów laboratoryjnych, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejsze z nich to destylatory proste, frakcyjne oraz próżniowe. Destylatory proste są najczęściej wykorzystywane do oczyszczania jednoskładnikowych cieczy, gdzie proces destylacji jest stosunkowo łatwy i nie wymaga skomplikowanego sprzętu. Z kolei destylatory frakcyjne są bardziej zaawansowane i pozwalają na separację mieszanin wieloskładnikowych poprzez wielokrotne skraplanie i parowanie. To sprawia, że są one idealne do pracy z substancjami o zbliżonych temperaturach wrzenia. Destylatory próżniowe natomiast działają w obniżonym ciśnieniu, co umożliwia destylację substancji w niższych temperaturach, co jest szczególnie ważne dla termolabilnych związków chemicznych.

Jakie materiały są używane do budowy destylatorów laboratoryjnych

Budowa destylatorów laboratoryjnych opiera się na różnych materiałach, które muszą spełniać określone wymagania dotyczące odporności chemicznej oraz termicznej. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na zmiany temperatury oraz działanie wielu substancji chemicznych. Szkło borokrzemowe jest również łatwe do czyszczenia i nie reaguje z większością reagentów, co czyni je idealnym wyborem dla laboratoriów. W przypadku bardziej zaawansowanych aplikacji można stosować również metale szlachetne takie jak stal nierdzewna czy miedź, które zapewniają trwałość oraz odporność na korozję. Materiały te są szczególnie ważne w procesach wymagających wysokich temperatur lub pracy pod ciśnieniem. Dodatkowo elementy uszczelniające wykonane z silikonu lub teflonu są kluczowe dla zapewnienia szczelności układu destylacyjnego.

Jakie są zalety korzystania z destylatora laboratoryjnego

Korzystanie z destylatora laboratoryjnego niesie ze sobą wiele korzyści zarówno dla naukowców, jak i dla przemysłu chemicznego. Przede wszystkim umożliwia on uzyskanie wysokiej czystości substancji chemicznych poprzez efektywną separację składników mieszanin. Dzięki temu możliwe jest prowadzenie dokładnych badań oraz analiz chemicznych, które wymagają precyzyjnych pomiarów i czystych reagentów. Kolejną zaletą jest oszczędność czasu – nowoczesne destylatory wyposażone w automatyczne systemy sterowania pozwalają na szybsze przeprowadzenie procesu destylacji bez potrzeby ciągłego nadzorowania go przez operatora. Dodatkowo wiele modeli oferuje możliwość pracy w różnych warunkach ciśnieniowych i temperaturowych, co zwiększa ich wszechstronność. Warto również zwrócić uwagę na aspekt ekologiczny – dzięki możliwości recyklingu rozpuszczalników i innych substancji chemicznych, laboratoria mogą znacząco ograniczyć ilość odpadów produkowanych podczas pracy.

Jakie są najczęstsze błędy przy używaniu destylatora laboratoryjnego

Podczas pracy z destylatorem laboratoryjnym istnieje wiele pułapek, które mogą prowadzić do błędów wpływających na jakość uzyskiwanych wyników. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania, co może skutkować niepełną separacją składników lub ich degradacją. Ważne jest również odpowiednie przygotowanie układu chłodzenia – niewłaściwie działający kondensator może prowadzić do utraty cennych oparów lub ich kontaminacji. Kolejnym problemem może być brak odpowiedniej kalibracji sprzętu pomiarowego, co wpływa na dokładność pomiaru temperatury czy ciśnienia wewnętrznego układu. Niezwykle istotne jest także przestrzeganie zasad bezpieczeństwa – nieodpowiednie zabezpieczenie układu może prowadzić do wycieków czy nawet eksplozji w przypadku pracy z łatwopalnymi cieczami.

Jakie są kluczowe elementy destylatora laboratoryjnego i ich funkcje

Destylator laboratoryjny składa się z kilku kluczowych elementów, które pełnią istotne funkcje w procesie destylacji. Podstawowym komponentem jest kolba destylacyjna, w której odbywa się podgrzewanie cieczy. Kolba ta zazwyczaj wykonana jest ze szkła borokrzemowego, co zapewnia jej odporność na wysokie temperatury oraz chemikalia. Kolejnym ważnym elementem jest chłodnica, która ma za zadanie schłodzenie pary powstałej w wyniku podgrzewania cieczy. Chłodnica może mieć różne kształty, ale najczęściej spotykane są chłodnice Liebiga lub Allena, które efektywnie kondensują pary do postaci cieczy. Rurki łączące te elementy muszą być szczelne, aby zapobiec utracie oparów oraz kontaminacji środowiska. Dodatkowo destylatory często wyposażone są w termometry oraz manometry, które umożliwiają monitorowanie temperatury i ciśnienia wewnętrznego układu. Te elementy są niezbędne do precyzyjnego kontrolowania procesu destylacji oraz zapewnienia bezpieczeństwa podczas pracy.

Jakie są zastosowania destylatorów laboratoryjnych w różnych dziedzinach

Destylatory laboratoryjne znajdują szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. W chemii organicznej służą do oczyszczania substancji chemicznych oraz separacji składników mieszanin, co jest kluczowe dla uzyskania czystych reagentów do dalszych badań. W farmacji destylatory wykorzystywane są do produkcji leków oraz ekstrakcji substancji czynnych z roślin, co pozwala na uzyskanie wysokiej jakości preparatów farmaceutycznych. W przemyśle petrochemicznym destylacja jest podstawowym procesem wykorzystywanym do separacji frakcji ropy naftowej, co pozwala na produkcję paliw oraz innych produktów chemicznych. Również w laboratoriach analitycznych destylatory odgrywają kluczową rolę w analizach jakościowych i ilościowych substancji chemicznych.

Jakie są nowoczesne technologie stosowane w destylatorach laboratoryjnych

Nowoczesne technologie stosowane w destylatorach laboratoryjnych znacznie zwiększają ich wydajność oraz bezpieczeństwo użytkowania. Wiele współczesnych modeli wyposażonych jest w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów procesu destylacji bez potrzeby ciągłego nadzorowania przez operatora. Dzięki temu laboratoria mogą zwiększyć swoją efektywność i skrócić czas potrzebny na przeprowadzenie eksperymentów. Ponadto nowoczesne destylatory często posiadają funkcje monitorowania online, które pozwalają na bieżąco śledzić postęp procesu oraz reagować na ewentualne problemy. Innowacyjne rozwiązania obejmują także zastosowanie materiałów o wysokiej odporności chemicznej i termicznej, co zwiększa trwałość urządzeń oraz ich bezpieczeństwo. Warto również zwrócić uwagę na rozwój technologii mikrodestylacji, która pozwala na przeprowadzanie procesów destylacyjnych na bardzo małych próbkach materiału, co jest szczególnie przydatne w badaniach naukowych wymagających minimalnych ilości substancji.

Jakie są koszty zakupu i eksploatacji destylatora laboratoryjnego

Koszty zakupu i eksploatacji destylatora laboratoryjnego mogą się znacznie różnić w zależności od typu urządzenia oraz jego specyfikacji technicznych. Proste modele przeznaczone do podstawowych zastosowań można nabyć już za kilka tysięcy złotych, jednak bardziej zaawansowane urządzenia frakcyjne czy próżniowe mogą kosztować nawet kilkadziesiąt tysięcy złotych. Oprócz samego zakupu należy również uwzględnić koszty eksploatacji związane z energią elektryczną potrzebną do podgrzewania cieczy oraz ewentualnymi kosztami konserwacji i naprawy sprzętu. Regularne czyszczenie i konserwacja są kluczowe dla utrzymania wydajności urządzenia oraz zapewnienia jego długowieczności. Dodatkowo warto pamiętać o kosztach materiałów eksploatacyjnych takich jak uszczelki czy elementy chłodzące, które mogą wymagać wymiany po pewnym czasie użytkowania.

Jakie są najważniejsze aspekty bezpieczeństwa przy pracy z destylatorem laboratoryjnym

Bezpieczeństwo podczas pracy z destylatorem laboratoryjnym jest niezwykle istotnym zagadnieniem, które powinno być priorytetem dla każdego użytkownika tego sprzętu. Przede wszystkim należy przestrzegać zasad BHP oraz korzystać z odpowiednich środków ochrony osobistej takich jak rękawice, okulary ochronne czy fartuchy laboratoryjne. Ważne jest także zapewnienie odpowiedniej wentylacji pomieszczenia, w którym znajduje się destylator, aby uniknąć gromadzenia się szkodliwych oparów czy gazów. Należy również regularnie kontrolować stan techniczny urządzenia – wszelkie uszkodzenia lub nieszczelności mogą prowadzić do niebezpiecznych sytuacji podczas pracy. Użytkownicy powinni być dobrze przeszkoleni w zakresie obsługi sprzętu oraz znajomości procedur awaryjnych na wypadek wystąpienia nieprzewidzianych zdarzeń. Dodatkowo warto mieć pod ręką odpowiednie środki gaśnicze oraz apteczkę pierwszej pomocy na wypadek kontuzji czy poparzeń chemicznych.

Jakie są przyszłe kierunki rozwoju technologii destylatorów laboratoryjnych

Przyszłość technologii destylatorów laboratoryjnych rysuje się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań inżynieryjnych oraz rosnącemu zapotrzebowaniu na efektywne procesy separacyjne. W miarę jak nauka i technologia ewoluują, można spodziewać się dalszego wzrostu automatyzacji procesów związanych z destylacją, co pozwoli na jeszcze większą precyzję i oszczędność czasu podczas pracy w laboratoriach. Rozwój technologii mikrodestylacji otworzy nowe możliwości dla badań wymagających minimalnych ilości materiału, co będzie szczególnie istotne w dziedzinach takich jak biotechnologia czy nanotechnologia. Równocześnie rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań – przyszłe modele destylatorów będą prawdopodobnie projektowane z myślą o minimalizacji zużycia energii oraz ograniczeniu odpadów chemicznych poprzez recykling rozpuszczalników i innych substancji używanych podczas procesów separacyjnych. Możliwe jest także wdrażanie inteligentnych systemów monitorujących działanie urządzeń, które będą mogły dostarczać danych analitycznych dotyczących efektywności procesu oraz wskazówek dotyczących optymalizacji pracy sprzętu.